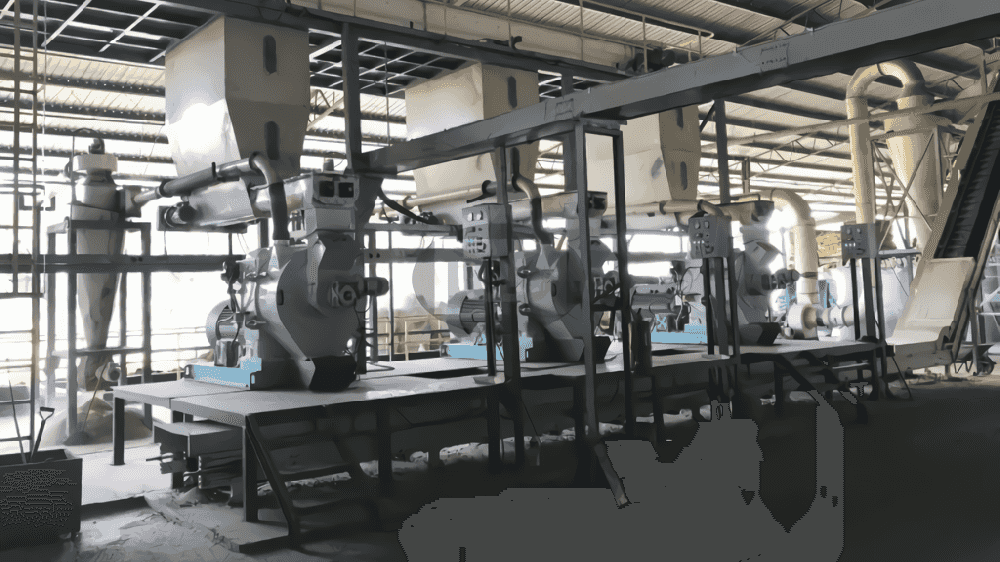

许多客户在使用生物质颗粒机或饲料颗粒机时,都会遇到颗粒松散、轻轻一捏就破的问题。刚开始看到颗粒成型似乎没问题,但一旦拿起来,它们往往会变得易碎,难以堆叠和运输。这种问题并非设备本身出现故障,而是因为在生产过程中忽略了一些关键细节。

今天,我们将深入探讨如何避免这种常见的陷阱,确保颗粒的成型牢固,质量稳定。

控制原料的水分,找到最佳平衡 水分含量直接影响颗粒的成型和硬度。过高的水分会导致颗粒内部不稳定,冷却时容易开裂,而水分过少则会使颗粒缺乏足够的粘结性,变得松散易碎。因此,合理的水分控制是解决松散问题的首要步骤。

生物质颗粒:理想的水分含量为10%-15%,如果水分过高或过低,都可能影响颗粒的压制效果。 饲料颗粒:一般来说,水分控制在13%-16%之间更为理想,特别是对于纤维含量较高的原料,水分的控制至关重要。 使用水分计定期检查原料水分,避免凭经验来判断,精确控制水分含量,可以有效避免颗粒松散的问题。

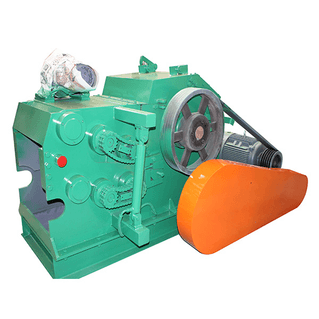

调整原料配方和粉碎细度 原料的配方和粉碎细度直接影响颗粒的密度和硬度。生物质颗粒和饲料颗粒的原料中常包含不同长度的纤维,粉碎不均匀会导致颗粒压制不紧,成品容易松散。

生物质颗粒:建议将原料粉碎至4-6毫米,以提高颗粒的压制效果。 饲料颗粒:可适当添加粘合剂、油脂等,增强颗粒的硬度和耐久性。 通过调整原料的配方和粉碎细度,可以大大改善颗粒的质量,避免松散现象的发生。

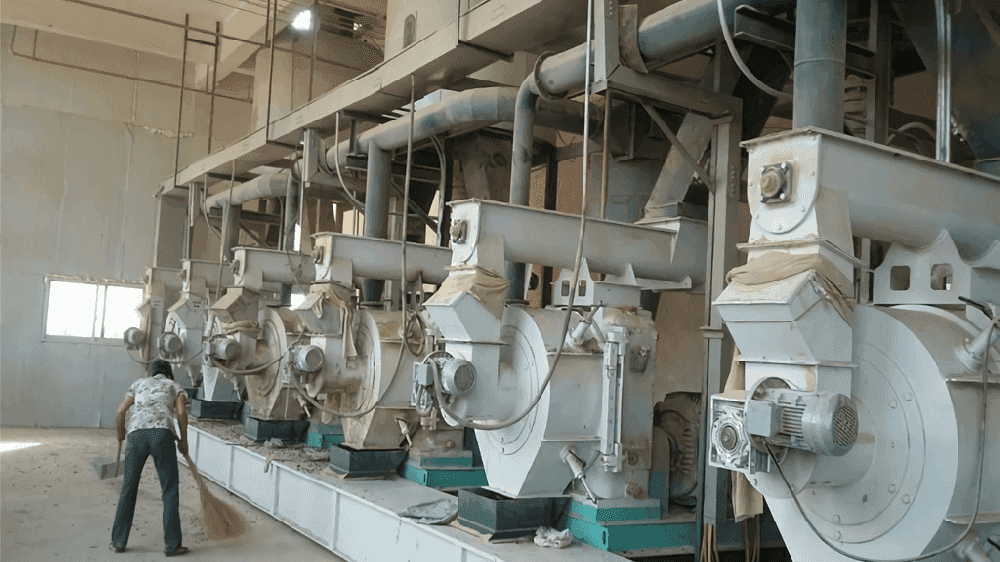

检查环模孔的光滑度,确保无堵塞或过度磨损。 确保辊轮与环模的间隙处于合理范围(通常为0.1-0.3毫米),避免间隙过大导致颗粒松散。 定期维护和更换磨损严重的部件,可以有效防止颗粒碎裂。 通过关注这些细节,可以保持设备的稳定性,确保颗粒的质量。

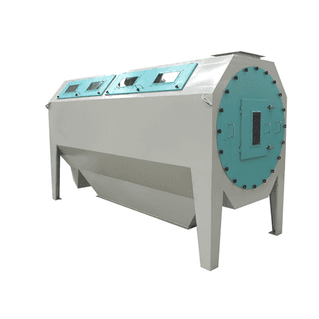

合理的冷却过程同样不可忽视 颗粒机压制后的颗粒温度较高,如果冷却处理不当,可能导致外部坚硬但内部松软,甚至容易开裂。冷却不充分或冷却过程中水分分布不均,也会影响颗粒的耐用性和运输稳定性。

确保冷却空气流量和温度可调,冷却过程中将颗粒温度降低到接近常温。 确保颗粒冷却至室温以下5°C再进行包装,防止水分影响颗粒的稳定性。 精确控制冷却过程,不仅能够提高颗粒的强度,还能确保其质量不受外部环境的影响。

细节操作决定颗粒的质量 颗粒机的操作过程中,细节决定成败。不均匀的喂料、频繁调整机器速度等都可能导致颗粒密度不稳定,从而影响成品质量。此外,原料批次的不同也会造成颗粒硬度的不一致。

保持稳定的喂料速度,避免喂料波动,确保原料均匀分布。 根据不同批次的原料适时调整机器参数,以确保颗粒不松散、不过硬。 良好的操作习惯是保障颗粒质量的关键,细心操作可以有效避免颗粒松散的问题。

总结

颗粒松散和易碎的问题看似简单,但实际上涉及生产过程中的多个环节。通过精确控制原料水分、调整配方和粉碎细度、定期检查设备、合理冷却以及细致操作,可以有效解决这一问题,生产出坚固且耐用的颗粒。

掌握这些关键环节,不仅能提高颗粒机的工作效率,还能在市场中赢得更多客户的信任和满意。通过不断优化生产过程,你将能够打造出质量更高、稳定性更强的颗粒产品。